Aplicación de herramientas de gestión

de la calidad para la mejora de procesos de venta. Caso de una empresa

peruana

Application of quality management

tools to improve sales processes. Case of a Peruvian company

Aplicação de ferramentas de gestão da

qualidade para melhorar os processos de vendas. Caso de uma empresa peruana

INTRODUCCIÓN

Las

organizaciones empresariales siempre tienden a buscar modelos de gestión que

permitan una mayor rentabilidad, lo cual viene relacionado con los ingresos (a

partir de las ventas) así como la eficiencia y eficacia de sus procesos

internos, sin embargo, además de ello (Llanes-Font et al., 2014) indican que es

necesario tomar un especial interés en cuanto a las interacciones de trabajo

entre los procesos (gestión integrada de los procesos) donde a partir de

insumos de información se busque la satisfacción de las partes interesadas al

alcanzar los objetivos de eficacia, eficiencia y flexibilidad de los procesos.

Es así entonces

que, en el ámbito académico y empresarial se ha venido implementando diversas

herramientas o modelos que permitan la mejora de los procesos desde un enfoque

de la gestión de la calidad, como es el caso del modelo estandarizado conocido

como DMAIC, por sus siglas en inglés (Definir, Medir, Analizar, Mejorar,

Controlar), donde para cada una de estar fases se usa herramientas de análisis

que permiten responder preguntas específicas para el proceso de mejora (Ocampo

& Pavón, 2012). A través del modelo DMAIC se busca la resolución de

problemas (De Mast & Lokkerbol, 2012).

Para ello, en el

presente trabajo se ha realizado un análisis de caso para una empresa peruana,

la empresa ROCA S.A. (en adelante ROCA), que ofrece servicios de venta y post

venta de los equipos médicos en las 24 regiones del territorio peruano, su

especialidad de ROCA es la importación y venta de equipos médicos, partes y

consumibles y servicios (ROCA, 2020).

Durante los 40

años que tiene ROCA en el mercado ha logrado atraer y mantener clientes

agrupados en dos grandes sectores como son i) el sector público, conformado por

el Ministerio de Salud del Perú, el Seguro Social y los hospitales de las

Fuerzas Armadas, y ii) el sector privado conformado por clínicas y personas

particulares. Asimismo, durante los últimos los últimos 5 años ROCA ha contado

con un sistema de gestión de calidad (en adelante SGC) basado en la Norma

Internacional ISO 9001, el cual ha servido de base para poder analizar, en el

presente estudio, los diferentes procesos de la empresa, puntualmente, los

procesos de venta siendo que durante sus primeros años de aplicación superaron

metas anuales planificadas; sin embargo, durante los años 2017 y 2018 tuvieron

una baja al no lograr superar las ventas planificadas, encontrando necesario

implementar acciones para la mejora.

El presente

trabajo tuvo como objetivo el analizar los procesos operativos de la empresa

ROCA S.A. para optimizar los ingresos de la empresa y como influiría la

aplicación de herramientas de gestión de la calidad en un enfoque integrado de

gestión por procesos en la empresa.

METODOLOGÍA

El análisis se

realizó durante el periodo 2019, teniendo como sujeto de análisis a la empresa

ROCA S.A. y sus actividades comerciales en el mercado peruano de equipos

médicos principalmente.

Análisis

de los procesos operativos

Este análisis se

realizó en base a la metodología DMAIC, que es una metodología Six Sigma para

analizar la competitividad de organizaciones (De Mast & Lokkerbol, 2012;

Garza et al., 2016; Ocampo & Pavón, 2012). Para la aplicación de la

metodología DMAIC se utilizará lo siguiente:

Tabla 1

Etapa,

objetivos y herramientas a utilizar

|

Etapa DMAIC

|

Objetivo

|

Herramienta a utilizar

|

|

Definir

|

Identificar aspectos claves de la organización,

definir clientes, sus requisitos y los procesos claves que pueden afectar a

los clientes, es decir identificar posibles proyectos de mejora.

|

Matriz de priorización

|

|

Medir

|

Identificar las causas claves del problema para la

recogida de datos en el proceso objeto de estudio.

|

Matriz de priorización y análisis de datos

disponibles.

|

|

Analizar

|

Analizar los datos (procesarlos) recogidos, para

determinar cuáles son las causas del mal funcionamiento de los procesos.

|

Diagrama de Ishikawa

|

|

Mejorar

|

Generar posibles soluciones al problema detectado e

implementar las más convenientes.

|

AVA-ESIA

|

|

Controlar

|

Establecer un plan de controles que garanticen que la

mejora alcanzará el nivel deseado.

|

Indicador clave

|

Cada una de las

herramientas propuestas se desarrollaron de manera independiente para cada

etapa del DMAIC.

En las etapas Definir

y Medir, para la matriz de priorización, se adaptó lo propuesto por

(AITECO, 2022) con una matriz tipo L (Christensen, E. H., Coombes-Betz &

Stein, 2014). En la etapa Definir, además de la matriz de priorización se

realizó un análisis de mapeo del proceso actual con el diagrama AS IS, usado

por (Santos & Santos, 2012).

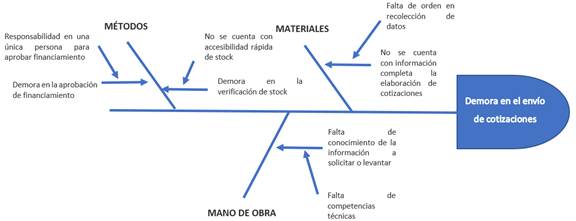

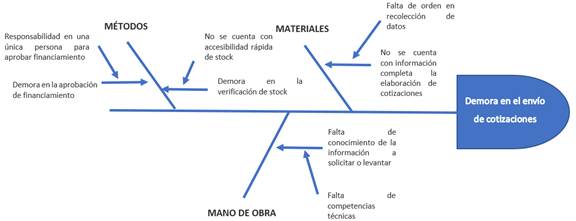

En la etapa Analizar,

para el diagrama de Ishikawa, se abordaron grandes temáticas como los métodos,

los materiales y la mano de obra u operador a partir de lo cual se buscó

identificar las posibles causas potenciales que se vinculan a un efecto

determinado (Wong et al., 2016).

En la etapa Mejorar,

para el análisis AVA-ESIA (Análisis de Valor Agregado – Eliminar, Simplificar,

Integrar, Automatizar) se analizó acciones en lo que no agrega valor, los

métodos o formas de procesos, las operaciones, las tareas de información

(Alarcón et al., 2020). A partir del análisis realizado con la aplicación del

análisis AVA-ESIA de esta etapa se propuso cambios para la mejora para el

problema identificado y analizado.

Para la etapa Controlar,

como indicador clave se analizó el “tiempo promedio de envío de cotizaciones”,

en días

RESULTADOS

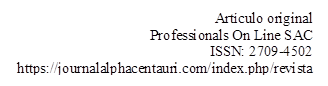

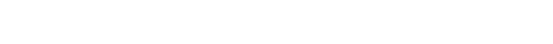

De

la información colectada y analizada en la empresa ROCA, se lograron

identificar los procesos de base para el estudio, según lo presentado en la

figura 1.

Figura 1

Mapa de

procesos base identificados en la empresa ROCA

Con

la aplicación de la metodología DMAIC, se presentan a continuación los

resultados por cada etapa:

Para

la etapa Definir: En esta etapa se obtuvo los resultados que se muestran en la

tabla 1.

Tabla 2

Matriz de

priorización del impacto estratégico

|

|

Objetivos

estratégicos

|

Impacto

estratégico

|

|

Procesos

|

Incrementar

rentabilidad

|

Mejorar

satisfacción del cliente

|

Captar

nuevos clientes

|

|

|

Ventas

|

5

|

3

|

5

|

4.33

|

|

Compras

|

4

|

3

|

2

|

3.00

|

|

Traslado y entrega

|

2

|

4

|

2

|

2.66

|

|

Servicio post venta

|

3

|

5

|

3

|

3.66

|

|

|

|

|

Promedio

|

3.41

|

Estos

resultados confirmaron que el “proceso de ventas” es el proceso estratégico con

mayor valor ponderado, por tanto, requiere mejora.

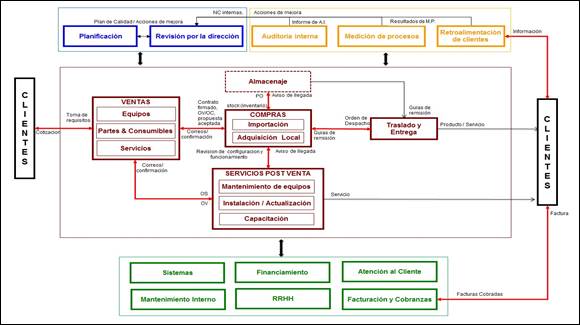

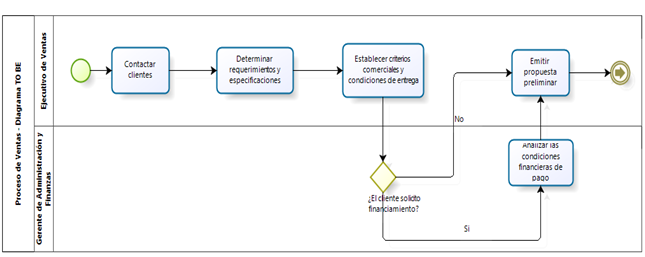

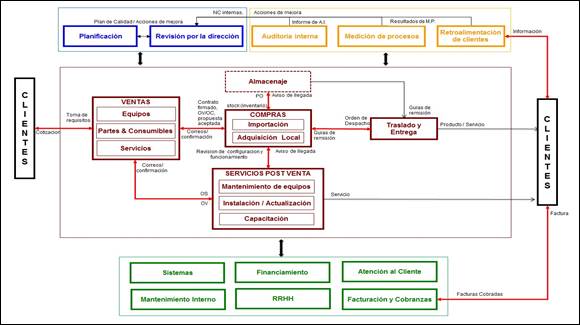

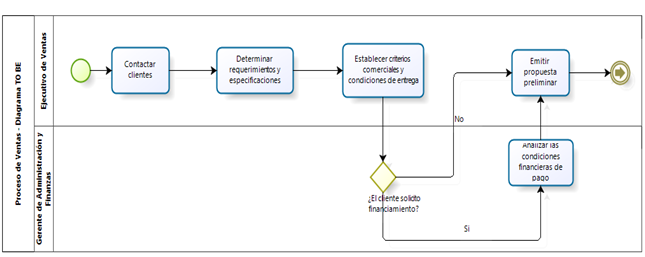

Ahora

bien, para el análisis de las siguientes etapas del DMAIC fue necesario

entender el proceso de ventas en la empresa, por lo que se realizó un análisis

de proceso de ventas con el diagrama AS IS cuyo resultado se puede ver en la

figura 2.

Figura

2

Diagrama del proceso

de ventas empresa ROCA, estado actual

Para

la etapa Medir: en esta etapa al analizar el proceso definido (proceso de

ventas) se aplicó la matriz de priorización obteniendo lo mostrado en la tabla

3.

Tabla

3

Matriz

de priorización de problemas en el proceso de ventas

|

Problema

|

Enfoque

|

Total, de puntos

|

Prioridad

|

|

Influye en el aumento de

la rentabilidad

|

Influye en la percepción

del cliente

|

Impacto en el volumen de

ventas

|

|

Precio incorrecto

|

5

|

3

|

2

|

10

|

2

|

|

Demorar en envío de

cotizaciones

|

3

|

5

|

5

|

13

|

1

|

|

Información incompleta en

las cotizaciones

|

1

|

5

|

3

|

9

|

3

|

A

partir de los resultados mostrados en la tabla 3 se encontró que el problema o

cuello de botella a resolver es la “demora en envío de cotizaciones”.

A

partir de ello, se encontró que la empresa procesaba un promedio de 330

cotizaciones por mes, con un tiempo promedio de envío de cotización de 5.3

días. Con este resultado, se realizó una encuesta a clientes para validar el

tiempo promedio aceptable para la entrega oportuna de cotizaciones, el

resultado fue de 3.5 días en promedio, lo cual muestra que hay una brecha

evidente entre lo esperado por los clientes y lo ejecutado por la empresa, lo

cual se debe mejorar.

Para

la etapa Analizar:

En

esta etapa al analizar las causas y efectos para el problema identificado, el

diagrama de Ishikawa arrojó lo mostrado en la figura 3.

Figura 3

Diagrama de Ishikawa para el análisis de la demora en el envío de

cotizaciones

A

partir del diagrama mostrado en la figura 3, se identifican 4 causas raíces,

siendo: 1) Falta de conocimiento técnico de las líneas a comercializar, 2) no

se cuenta con la información completa para la elaboración de cotizaciones, 3)

responsabilidad en una única persona para la aprobación de financiamientos, 4)

no se cuenta con accesibilidad rápida al stock actual. Estas causas raíces

sirvieron para ser analizados en las siguientes etapas.

Para

la etapa Mejorar: en esta etapa producto del análisis de la información

colectada se obtuvo los resultados mostrados en la tabla 4.

Tabla 4

Análisis

AVA-ESIA para mejorar el subproceso de entrega de cotizaciones

|

N°

|

Puesto

involucrado

|

Actividad a

realizar

|

¿Notaria el cliente final una disminución en el valor del

servicio recibido si esta actividad no se ejecuta?

|

Valor

|

¿Estaría evidentemente incompleto el servicio sin esta

actividad?

|

Valor

|

¿Si usted estaría obligado a entregar el servicio de manera

urgente obviaría esta actividad?

|

Valor

|

¿Si usted está coordinando este proceso y podría lograr ahorros

eliminando esta actividad lo haría?

|

Valor

|

¿Si la actividad consiste en una inspección o en una revisión,

es la tasa de rechazo o devoluciones significativa?

|

Valor

|

Sumatoria

|

Criterio de decisión

|

Recomendación ESIA

|

|

1

|

Ejecutivo de ventas

|

Contactar con el cliente

|

Si

|

1

|

Si

|

1

|

No

|

1

|

No

|

1

|

No

|

0

|

4

|

Importante

|

SIA

|

|

2

|

Ejecutivo de ventas

|

Determinar requerimientos técnicos y financieros del

cliente

|

Si

|

1

|

SI

|

1

|

No

|

1

|

No

|

1

|

No

|

0

|

4

|

Importante

|

SIA

|

|

3

|

Product manager

|

Establecer especificaciones del producto

|

No

|

0

|

SI

|

1

|

No

|

1

|

No

|

1

|

No

|

0

|

3

|

Importante

|

SIA

|

|

4

|

Ejecutivo de ventas

|

Verificar stock disponible

|

No

|

0

|

NO

|

0

|

No

|

1

|

SI

|

0

|

Si

|

1

|

2

|

Sospechosa

|

ESIA

|

|

5

|

Ejecutivo de ventas

|

Establecer criterios comerciales y condiciones de

entrega

|

Si

|

1

|

SI

|

1

|

No

|

1

|

SI

|

0

|

No

|

0

|

3

|

Importante

|

SIA

|

|

6

|

Gerente de AyF

|

Analizar las condiciones financieras de pago

|

Si

|

1

|

No

|

0

|

Si

|

0

|

No

|

1

|

Si

|

1

|

3

|

Importante

|

SIA

|

|

7

|

Ejecutivo de ventas

|

Emitir propuesta preliminar

|

Si

|

1

|

SI

|

1

|

No

|

1

|

No

|

1

|

No

|

0

|

4

|

Importante

|

SIA

|

|

8

|

Jefe de ventas

|

Revisar márgenes de ganancia con descuento solicitado

|

No

|

0

|

No

|

0

|

Si

|

0

|

Si

|

0

|

No

|

0

|

0

|

Sospechosa

|

ESIA

|

|

9

|

Ejecutivo de ventas

|

Generar cotización con descuento

|

Si

|

1

|

No

|

0

|

SI

|

0

|

No

|

1

|

No

|

0

|

2

|

Sospechosa

|

ESIA

|

|

10

|

Ejecutivo de ventas

|

Solicitar OC

|

No

|

0

|

SI

|

1

|

No

|

1

|

NO

|

1

|

No

|

0

|

3

|

Importante

|

SIA

|

|

11

|

Asistente de Ventas

|

Generar OV

|

No

|

0

|

SI

|

1

|

No

|

1

|

Si

|

0

|

No

|

0

|

2

|

Sospechosa

|

ESIA

|

A partir de

los resultados y recomendaciones obtenidas en el análisis AVA-ESIA se propuso

un grupo de cambios para la mejora, según se muestra en la tabla 6.

Tabla 5

Acciones de mejora propuestos para la mejora del proceso de ventas

|

Acción

|

¿Cuándo?

|

¿Cuánto cuesta?

|

|

Integrar las acciones i) Determinar requerimientos técnicos y financieros del

cliente, y ii) Establecer especificaciones del producto. Esto se realizará modificando

el procedimiento documentado.

|

Empresa debe definir

periodo

|

$ 0.00

|

|

Simplificar la acción de

verificar el stock. Esto se realizará modificando el procedimiento

documentado.

|

Empresa debe definir

periodo

|

$ 0.00

|

|

Automatizar la decisión de

la evaluación de condición financiera bajo

un algoritmo de lógica difusa en un sistema de intranet.

|

Empresa debe definir

periodo

|

$ 3500.00

|

|

Automatizar la acción de

generar Ordenes de Ventas (OS)

|

Empresa debe definir

periodo

|

$ 1500.00

|

Para

la etapa Controlar: Producto de la evaluación realizada en las etapas

siguientes, se identificó el indicador clave “tiempo promedio de envío de

cotizaciones” para el cual se planteó lo mostrado en la tabla 5, para su

seguimiento durante la implementación de mejoras que haga la empresa.

Tabla 6

Diseño del indicador para el seguimiento del tiempo promedio de

envío de cotizaciones

|

Descripción

|

El presente indicador sirve para medir el tiempo

promedio de envío de cotizaciones.

|

|

Responsable

|

Gerente comercial

|

|

Fórmula

|

Sumatoria del tiempo de envío de cotizaciones /

Número de cotizaciones

|

Unidad

|

Días

|

|

Fuente

|

Reporte de cotizaciones

|

|

Frecuencia de medición

|

Mensual

|

Medición

|

1er día útil de cada mes

|

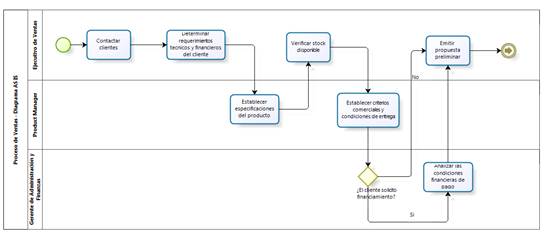

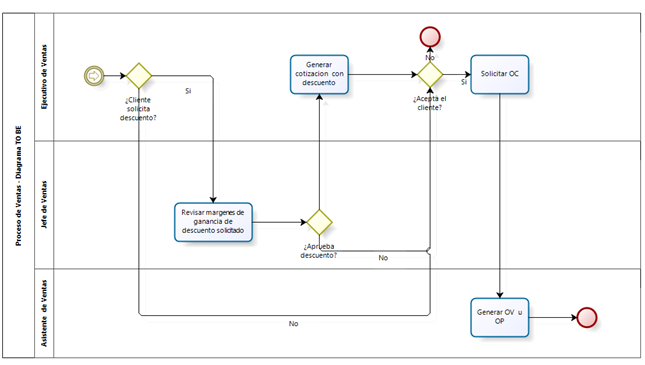

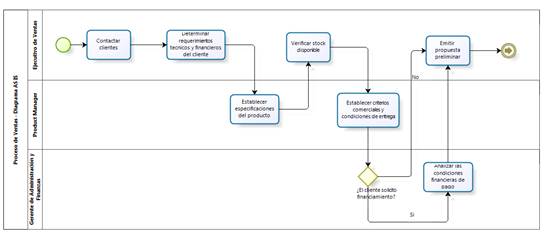

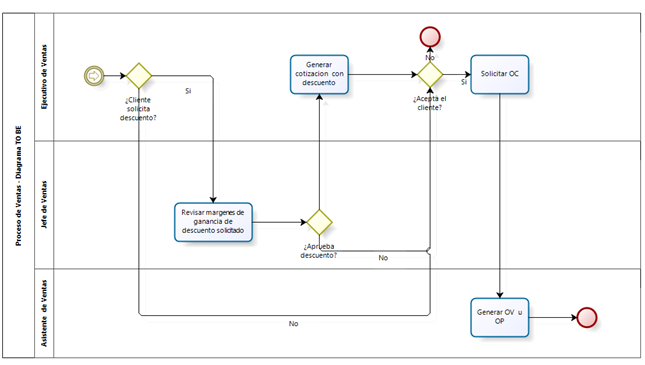

A partir de

los resultados antes mostrados, se sugirió ajustar el flujo de proceso de

ventas para optimizar el proceso de mejora, según lo mostrado en la figura 4.

Figura 4

Flujo de proceso de ventas propuesto para su optimización

DISCUSIÓN

De

los resultados mostrados, se encontró que el “proceso de ventas” es el proceso

estratégico a mejorar en la empresa analizada, para optimizar los ingresos en

general del negocio.

Dentro

del proceso de ventas, se identificó que la causa principal del problema es la

“demora en envío de cotizaciones” que al momento de la evaluación fue de 5.3

días en promedio, tiempo similar encontrado en estudio de empresa dedicada a la

venta de repuestos automotrices (Jordán, 2013) cuyo tiempo resultó ser también

necesario optimizar para lo cual se propuso le implementación de un sistema

automatizado, al respecto (Silva, 2009) precisa que el comercio electrónico a

ayuda mucho a optimizar estos procesos.

Ahora

bien, en cuanto a la aplicación del modelo DMAIC para el análisis de procesos

realizado en la empresa ROCA, si bien se encontró una adecuada aplicación para

la definición de los procesos estratégicos y luego las acciones de mejora a

tener en cuenta, este modelo según lo menciona (De Mast & Lokkerbol, 2012)

muestra tener algunas limitaciones en la identificación de problemas, es por

ello que para el presente estudio se complementó con otras técnicas como el

diagrama de Ishikawa (Wong et al., 2016) para la identificación del problema

central a través del análisis de causas y efectos, encontrándose que fue la

“demora en envío de cotizaciones” y sobre lo cual se encuentra el desafío para

implementar las mejoras.

Caso

similar, en un estudio de implementación de la metodología DMAIC, se

complementó también con otras herramientas como el diagrama de Ishikawa o

espina de pescado así como el diagrama de pareto (Ranade et al., 2022), donde

se llegó a obtener una solución factible para minimizar el número de rechazos

en procesos de fundición, o en otra aplicación del DMAIC donde se buscó la

minimización de residuos para la mejora de procesos de ensamblaje en una

industria de automotores (Daniyan et al., 2022). Al respeto, para el presente

estudio, de las entrevistas a los clientes de ROCA estos esperan una

optimización a 3.5 días de respuesta en promedio para el envío de cotizaciones,

para lo cual en la figura 4 se ha planteado la optimización vía la mejora en

los flujos de proceso de ventas.

CONCLUSIONES

El

uso del modelo metodológico DMAIC ha sido adecuado para el análisis de los

procesos en la empresa ROCA, siendo necesario complementar con otras

herramientas metodológicas como la matriz de priorización, el diagrama de

Ishikawa, el análisis AVA-ESIA, e indicadores clave.

Se

identificó que al “proceso de ventas” como el proceso estratégico de mayor

valor ponderado a considerar para la mejora, dentro del cual el problema

principal a resolver es la “demora en envío de cotizaciones” que la empresa

deberá reducir de 5.3 días a 3.5 días, para satisfacer a sus clientes y

permitir optimizar los ingresos de la empresa, planteándose una optimización

mediante la mejora en los procesos de ventas.

REFERENCIAS

BIBLIOGRÁFICAS

[1]

AITECO. (2022). Matriz de Priorización.

https://www.aiteco.com/matriz-de-priorizacion

[2]

Alarcón, J., Carrillo, J., Stalin, A., & Peñafiel, I. (2020).

Modelo de mejora basada en procesos, orientado a empresas de servicios

automotrices del Ecuador. Caso de estudio. Espacios, 41(31),

1–17.

https://doi.org/https://www.revistaespacios.com/a20v41n31/a20v41n31p01.pdf

[3]

Christensen, E. H., Coombes-Betz, K. M., &

Stein, M. S. (2014). The Cetified Quality Process Analyst Handbook (Second

Edi). American Society for Quality, Quality Press.

[4]

Daniyan, I., Adeodu, A., Mpofu, K., Maladzhi,

R., & Kana-Kana Katumba, M. G. (2022). Application

of lean Six Sigma methodology using DMAIC approach for the improvement of bogie

assembly process in the railcar industry. Heliyon,

8(3), e09043. https://doi.org/10.1016/j.heliyon.2022.e09043

[5]

De Mast, J., & Lokkerbol, J. (2012). An

analysis of the Six Sigma DMAIC method from the perspective of problem solving.

International Journal of Production Economics, 139(2), 604–614.

https://doi.org/10.1016/j.ijpe.2012.05.035

[6]

Garza, R., Gonzáles, C., Rodríguez, E., & Hernández, C. (2016).

Aplicación de la metodología DMAIC de Seis Sigma con simulación discreta y técnicas

multicriterio. Revista de Métodos Cuantitativos Para La Economía y La Empresa,

22, 19–35. https://www.econstor.eu/handle/10419/174245

[7]

Jordán, J. (2013). Sistema de cotización automático de repuestos

automotrices. Caso de estudio: TECNOVA INTERNACIONAL

[Universidad Católica de Santiago de Guayaquil].

http://201.159.223.180/bitstream/3317/1349/1/T-UCSG-PRE-ING-CIS-87.pdf

[8]

Llanes-Font, M., Isaac-Gordinez, C., Moreno-Pino, M., &

García-Vidal, G. (2014). De la gestión por procesos a la gestión integrada por

procesos. Ingeniería Industrial, 3, 255–264.

http://scielo.sld.cu/pdf/rii/v35n3/rii02314.pdf

[9]

Ocampo, J., & Pavón, A. (2012). Integrando la Metodología

DMAIC de Seis Sigma con la Simulación de Eventos Discretos en Flexsim. Proceeding of the 10 Latin American and Caribbean Conference for

Engineering and Technology, Paper, 147.

[10]

Ranade, P. B., Reddy, G., Koppal, P.,

Paithankar, A., & Shevale, S. (2022). Implementation of DMAIC methodology

in green sand-casting process. Materials Today: Proceedings, 42, 500–507.

https://doi.org/10.1016/j.matpr.2020.10.475

[11]

ROCA. (2020). Sobre la empresa ROCA.

https://www.rocaperu.com/

[12]

Santos, F., & Santos, E. (2012). Aplicación práctica de bpm

para la mejora del subproeso de picking en un centro de distribución logístico.

Industrial Data, 15(2), 120–127.

https://www.redalyc.org/pdf/816/81629470016.pdf

[13]

Silva, R. (2009). Beneficios del comercio

electrónio perspectivas. Perspectivas, 24, 151–164.

https://www.redalyc.org/pdf/4259/425942160008.pdf

[14]

Wong, K. C., Woo, K. Z., & Woo, K. H. (2016).

Ishikawa Diagram. In W. O´Donohue & A. Maragakis (Eds.), Quality

Improvement in Behavioral Health. Springer.

https://doi.org/https://doi.org/10.1007/978-3-319-26209-3_9