Propuesta de una planta de etanol con ahorro de agua, energía y reducción de vinazas

Proposal for an ethanol plant saving water, energy and reducing stillage

Proposta de usina de etanol com economia de água, energia e redução de vinhaça

|

![]()

Propuesta de una planta de etanol con ahorro de agua, energía y reducción de vinazas

Proposal for an ethanol plant saving water, energy and reducing stillage

Proposta de usina de etanol com economia de água, energia e redução de vinhaça

|

![]()

INTRODUCCIÓN

A la actualidad, en los procesos industriales de fermentación se producen vinos con graduación alcohólica entre 8 – 9% cuando se procesan melazas, o valores cerca de 10% si se utilizan jugos de caña concentrados o mezclados con mieles procedentes de la fabricación de azúcar. En la etapa de destilación, al separar el 90% de agua e impurezas, se genera el efluente conocido como vinaza, el cual tiene una composición aproximada de 120000 mg/L de demanda química de oxígeno y pH alrededor de 4, siendo perjudicial su disposición directa a los cuerpos de agua. Requiere un tratamiento para evitar un impacto negativo en el medio ambiente (Nagarajan & Ranade, 2020), (Otieno & Apollo, 2021), (Silva et al., 2020). El tipo de tratamiento dependerá de la realidad circundante a la fábrica que la origina. En las azucareras se practica el fertirriego, aplicable solamente si la napa freática es profunda y el riesgo de filtración es menor; sin embargo, en otras realidades tiene muy poca profundidad y esta práctica es imposible. El fertirriego continua en evaluación debido a la presencia de ciertos compuestos fenólicos (Marcato et al., 2019). Si bien se realizan esfuerzos con diferentes tratamientos fisicoquímicos o biológicos; otro enfoque es reducir la generación, observando al proceso de obtención y proponiendo mejoras que pudieran llevar a obtener vinos con mayor concentración de etanol.

Mediante un análisis de causa y efecto podemos enfocarnos en los aspectos principales para obtener vinos de alta graduación alcohólica. Las causas están intrínsecamente relacionadas siendo las más mediatas el tipo de levadura, el proceso de fermentación y el tipo de materia prima.

Lograr un proceso de fermentación que admita mostos con elevadas concentraciones de azúcares requiere de levaduras que toleren la elevada presión osmótica y otros factores estresantes desencadenantes, no menos importantes, tales como la temperatura y contaminación por bacterias.

Al respecto, en los últimos años se están realizando estudios para desarrollar un nuevo proceso conocido como fermentación de muy alta gravedad (VHG – very high gravity). Arshad et al. (2017) fermentaron mostos de hasta 40° Brix logrando una graduación alcohólica en el vino de 12,2% v/v y una reducción en el consumo de agua de 35%. Ccopa Rivera et al. (2017) lograron vinos de 120 g/L y un rendimiento de 90% controlando la temperatura entre 28 y 30 °C. Para ambas experiencias fue necesario aireación a 0,2 vvm. Christofoleti-Furlan et al. (2020) evaluaron 24 cepas de levaduras alcanzando viabilidades de 90% después de cinco ciclos de fermentación. Feng et al. (2012) propusieron un sistema por lotes controlado con potencial redox. Al disminuir el potencial a cero, reemplazaron la mitad del mosto con mosto fresco, obteniendo así una concentración de etanol de 106,76 g/L a partir de 250 g/L de sustrato con un tiempo total de 26 horas.

Destacan, en estas investigaciones, los tiempos elevados de fermentación, el esfuerzo por mantener la viabilidad de la levadura con aire, la reducción de la temperatura para soporte del proceso y finalmente el logro de altas graduaciones alcohólicas. Las investigaciones continúan por alcanzar mejores resultados; sobre todo para escalar de una manera sencilla y económica al nivel industrial.

El objetivo de este estudio fue proponer un proceso de fermentación de alta gravedad, definiendo sus parámetros de operación para una adecuada conducción; así mismo, determinar las ratios de generación de vinaza/producción de etanol, de energía/producción de etanol, porcentaje de ahorro en consumo de agua, porcentaje de reducción de efluente vinaza y porcentaje de reducción de la carga térmica en la destilería.

MATERIAL Y MÉTODOS

Como materiales se utilizaron los programas Polymath 6.0 para la resolución de los modelos cinéticos de fermentación de alta gravedad y el uso del simulador Chemcad 6.0 para el análisis y simulación de la etapa de destilación.

Los modelos cinéticos de fermentación se desarrollaron a partir de los balances de masa y parámetros biológicos mientras que en la destilación se utilizaron los balances de masa, de energía y relaciones de equilibrio líquido vapor. Para la presente investigación se eligió el sistema de equilibrio NRTL (Non reactor two liquids).

Análisis y propuesta del proceso de Fermentación

Para proponer un proceso de fermentación de alta gravedad eficiente, es necesario conocer a cabalidad la evolución de sus propiedades en función del tiempo. Esto se realiza mediante observación empírica o mediante el conocimiento de los modelos matemáticos pertinentes obtenidos también de experimentos previos. Al respecto, Phukoetphim et al. (2017), Yamakawa et al. (2019), Liu et al. (2011) han propuesto modelamientos matemáticos según sus observaciones. Liu et al. (2011b) propusieron el control del potencial de óxido reducción; mientras que Phukoetphim et al. (2017), Yamakawa et al. (2019) optaron por fermentaciones tipo lote con tiempos altos de fermentación.

En este artículo se propone un proceso de fermentación de alta gravedad del tipo lote alimentado. Para completar la propuesta se requiere de los parámetros cinéticos biológicos; por ello se seleccionan los obtenidos por Yamakawa et al. (2019); y que se resumen en la Tabla 1. Se tomaron los promedios de algunos parámetros procedentes de ocho corridas experimentales del autor mencionado. Para la velocidad de crecimiento especifico de la levadura se consideró el siguiente modelo propuesto por Yamakawa et al. (2019):

![]()

Tabla 1

Parámetros cinéticos del modelo de Yamakawa.

|

Símbolo |

Descripción |

Valor |

Unidad |

|

X |

Concentración de células |

|

g/L |

|

µ |

Velocidad específica de crecimiento |

|

h-1 |

|

µmax |

Velocidad específica de crecimiento máximo |

0,1325 |

1/h |

|

Xmax |

Concentración a la cual termina el desarrollo |

32,7125 |

g/L |

|

Pmax |

Concentración de producto cuanto cesa el crecimiento celular |

127,1 |

g/L |

|

Ks |

Constante de saturación del sustrato |

4,1 |

g/L |

|

Ki |

Parámetro de inhibición del sustrato |

1,1956x10-5 |

g/L |

|

m |

Potencia de inhibición de la célula |

1 |

|

|

n |

Potencia de inhibición del sustrato |

1,5 |

|

|

YX |

Rendimiento en masa celular |

0,038375 |

g/g |

|

YP/X |

Constante asociada de crecimiento Luedeking Piret |

12,71 |

g/g |

|

mp |

Constante asociada de no crecimiento Luedeking Piret |

0,1 |

g/g |

|

ms |

Constante de manutención celular |

0,2 |

g/(g.h) |

Condiciones principales e iniciales para el proceso de fermentación

Se consideró un fermentador de 400 m3 y se elige como proceso de fermentación el tipo lote alimentado por ser el más exitoso a nivel industrial. En la Tabla 2 se muestran las condiciones iniciales para la resolución de los modelos cinéticos. Cabe destacar que la levadura debe recibir un tratamiento de “reactivación” después de la etapa de centrifugación para asegurar su viabilidad en los siguientes ciclos de fermentación.

Esta reactivación incluye el uso de aire y nutrientes y la proporción adecuada de agua y ácido para la regulación del pH. La concentración de etanol en la levadura durante su reactivación dependerá de la graduación alcohólica del mosto fermentado y de la cantidad de agua que se agregue en esta etapa. Para que el proceso de fermentación sea lo más eficiente posible, la concentración inicial de las levaduras juega un rol importante. La cantidad suficiente de levaduras permitirá que éstas procesen adecuadamente los azúcares reductores totales en proporciones óptimas; poca levadura será perjudicial para el proceso ya que habrá menor producción de alcohol con azúcares reductores que no llegarán a fermentar y un exceso de levadura promueve mayor consumo de azúcares orientado a la producción de masa celular. Siendo la temperatura vital para procesos de fermentación de alta gravedad, se fija en 30 °C para la presente propuesta.

Con respecto al tiempo de fermentación, tendrá que ser lenta para darle tiempo a los microorganismos a procesar los azúcares reductores presentes en el mosto. Por lo tanto, el tiempo más adecuado de fermentación tendrá que elegirse mediante la simulación, maximizando la producción de etanol.

Tabla 2

Valores iniciales considerados para la simulación de la fermentación de muy alta gravedad.

|

Variable |

Valor inicial |

Unidad |

|

Volumen inicial |

17000 |

L |

|

Concentración inicial de las levaduras |

145 |

g/L |

|

Concentración inicial de sustrato en el volumen inicial de levaduras |

0 |

g/L |

|

Concentración inicial de etanol en la levadura |

64,5 |

g/L |

|

Temperatura inicial en el fermentador |

30 |

°C |

|

Tiempo de inicio de la fermentación |

0 |

h |

Sistema de enfriamiento

Un proceso de fermentación de alta gravedad requiere de menores temperaturas que los procesos convencionales para reducir los efectos estresantes sobre la levadura. Por lo tanto, es necesario contar con un sistema de enfriamiento capaz de mantener la temperatura al interior de los fermentadores en un rango de 29 - 30°C el cual no se puede mantener con enfriamiento por agua. Magazoni et al. (2009) propuso el uso un enfriador de absorción de agua / bromuro de litio de efecto simple, alimentado por el calor residual de las corrientes existentes en los procesos de obtención de azúcar y alcohol, con temperaturas entre 80 a 100 ◦C. Para el caso de una planta de etanol, sería conveniente la utilización del efluente vinaza, la cual se genera en la columna mostera de la destilería a una temperatura de 90°C basándonos en el estudio realizado por Magazoni et al. (2009).

Programación de la fermentación

Para la continuidad del proceso es necesario definir el número total de fermentadores, el número de fermentadores alimentados simultáneamente y detalles como la tasa de reciclo de levadura, la relación agua – crema en los prefermentadores y el tiempo total de un ciclo de fermentación que incluye el tiempo de alimentación de mosto, tiempo de atenuación, tiempo de espera, tiempo de centrifugación de la levadura y tiempo de acidificación. Las características de la materia prima a fermentar son importantes para calcular el ahorro de agua con el proceso propuesto.

La cepa que se selecciono para esta propuesta es la levadura PE-2 por presentar menos sensibilidad al estrés osmótico. Pereira et al. (2010) reportaron que la levadura industrial PE-2 fue capaz de procesar mostos de 330 g/L de glucosa llegando hasta concentraciones de hasta 18,6% v/v en el vino.

Tabla 3

Características de la materia prima (Miel)

|

Grados Brix |

85 |

|

Porcentaje de azucares reductores totales |

52 |

|

Porcentaje de azucares infermentescibles |

4 |

|

Porcentaje de azucares reductores fermentescibles |

48 |

Análisis de la etapa de destilación

Se evaluó si con la configuración de una destilería para obtener alcohol carburante, se puede destilar vinos de altos grados alcohólicos sin perjuicio de grado alcohólico o eficiencia de destilación.

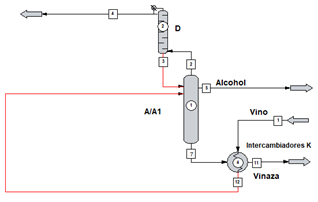

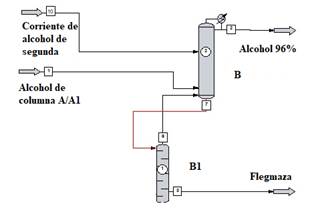

Para la producción de alcohol carburante, se utilizan una columna conocida como “mostera o destrozadora” A, la columna de aldehídos A1, la columna desgasificadora D y la columna de rectificación B-B1. Generalmente por el elevado número de platos, la columna de rectificación en realidad está dividida en dos: la columna concentradora y la columna agotadora.

En la Figura 1 se aprecia un diagrama de flujo con las columnas mostera (A), la columna de aldehídos (A1) y la columna desgasificadora (D). La columna mostera es calentada utilizando vapor de baja presión por medio de un rehervidor, el vino es previamente precalentado con la vinaza generada para elevar su temperatura desde 33°C hasta 101°C y luego ingresa por el tope de la columna A1. Una fracción de vapores alcohólicos es derivada a la columna de aldehídos D para concentrar y reducir estas impurezas. Finalmente, la primera corriente alcohólica separada de esta columna, aproximadamente entre 55 – 60 %v/v de graduación alcohólica, es derivada a su rectificación. En la Figura 2 se aprecia las columnas de agotamiento (B1) y de concentración (B). La corriente alcohólica procedente de la columna mostera ingresa a la sección de rectificación para ser concentrada en el tope hasta una graduación alcohólica de 96% v/v. Por los fondos de las columnas se elimina el efluente vinaza. Cabe destacar que para evitar incrementar el flujo de vinaza se debe utilizar rehervidores tanto en la columna mostera (A-A1) como en la columna agotadora del sistema de rectificación (B1). De esta forma ya no se inyecta vapor directo a las columnas.

En la Tabla 4 se consideraron los principales aspectos de diseño y operación para las columnas de destilación propuestas, tomando como base una producción diaria de 100 m3 de alcohol etílico por día al 96,1%v/v.

Tabla 4

Características de diseño y operación de las columnas de destilación.

|

Característica |

A-A1 |

B1 |

B |

|

Numero de platos |

29 |

15 |

60 |

|

Presión en el tope (bar) |

1,2 |

1,12 |

1,07 |

|

Caída de presión (bar) |

0,15 |

0,13 |

0,05 |

|

Temperatura de fondo (°C) |

107 |

107 |

107 |

|

Grado alcohólico producto (%v/v) |

60,00 |

38,31 |

96,1 |

Figura 1: Diagrama de flujo para la destilación de vino en columnas A-A1-D.

Figura 2: Diagrama de flujo para el sistema de rectificación en columnas B1-B.

Simulación de la destilación, análisis del ahorro de agua, disminución de generación de efluente vinaza y obtención de ratios

Se realizaron los balances de materiales y de energía variando las concentraciones de vino desde 5% peso hasta 20% peso para determinar las ratios de generación de vinaza – producción de alcohol (kg/kg) y energía – producción de alcohol (MJ/kg). Se determinaron los porcentajes de ahorro de agua, porcentaje de reducción en la generación de vinaza y el porcentaje de reducción de la carga térmica en la destilería.

RESULTADOS

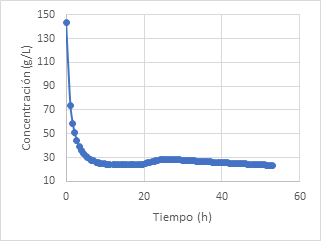

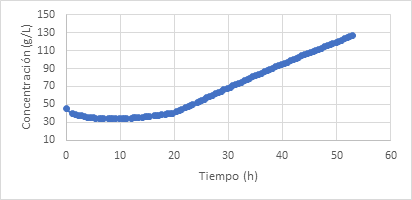

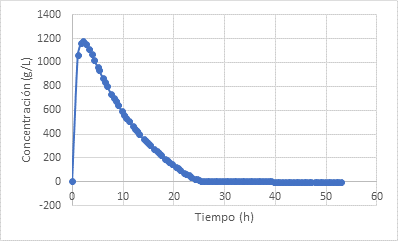

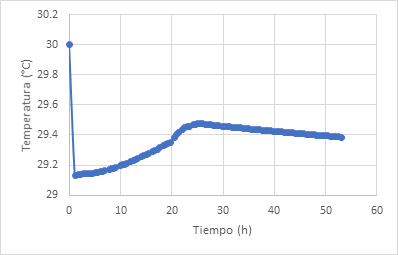

En las figuras 3, 4, 5 y 6 se observa la evolución de la biomasa, producción de etanol, consumo de sustrato y evolución de la temperatura en función del tiempo.

Para obtener estas curvas se desarrollaron las ecuaciones diferenciales respectivas, las cuales se resolvieron utilizando el software Polymath.

La concentración final de etanol alcanzado fue de 126,12 g/L y el rango de temperatura se mantiene entre 29,16 y 30 °C.

Figura 3

Evolución de la biomasa durante el proceso.

Figura 4

Evolución de la producción de etanol durante el proceso.

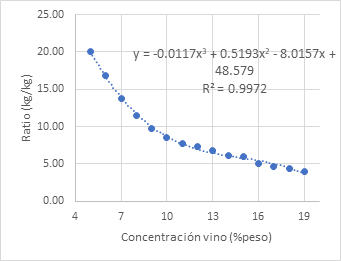

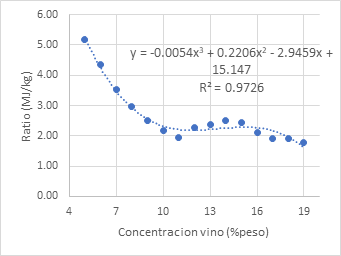

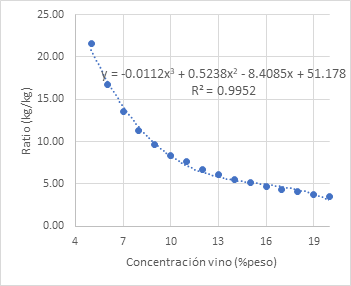

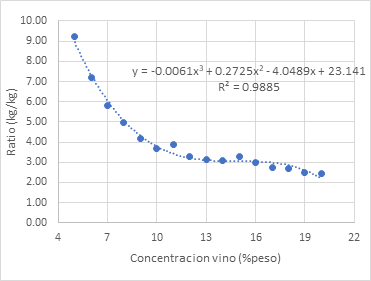

La presente investigación fue realizada con Las figuras 7, 8, 9 y 10 muestran los análisis realizados a la etapa de destilación indicando las ratios de vinaza y carga térmica del rehervidor de la columna mostera en relación a la cantidad de alcohol producida.

Las ecuaciones empíricas de las figuras 7, 8, 9, 10 permiten calcular la cantidad de vinaza generada y la cantidad de energía térmica necesaria para el funcionamiento de la destilería a cualquier capacidad de producción.

Figura 5

Evolución del consumo de sustrato durante el proceso.

Figura 6

Evolución de la temperatura durante el proceso.

En la Tabla 5 se definen los datos necesarios para la instalación de una planta de fermentación de alta gravedad.

Tabla 5

Datos de diseño para el proceso de fermentación de alta gravedad.

|

Numero de fermentadores |

6 |

|

|

Volumen del fermentador |

400 |

m3 |

|

Porcentaje de nivel de llenado del fermentador |

91% |

|

|

Numero de fermentadores producidos por día |

2,5 |

|

|

Volumen de levadura tratada/Volumen del fermentador |

21% |

|

|

Volumen de prefermentador |

80 |

m3 |

|

Volumen de agua/volumen de prefermentador |

0,13 |

|

|

Numero de fermentadores alimentados en paralelo |

2 |

|

|

Eficiencia de centrifugación |

95,40% |

|

|

Tiempo de carga de levadura |

0,5 |

h |

|

Tiempo de llenado con mosto |

20 |

h |

|

Tiempo de atenuación |

33 |

h |

|

Tiempo previo a la centrifugación |

1 |

h |

|

Tiempo de centrifugación |

2,5 |

h |

|

Tiempo de acidificación |

1 |

h |

|

Tiempo total del ciclo |

58 |

h |

La Tabla 6 detalla los consumos de agua en la dilución del mosto y en el tratamiento de la levadura en los prefermentadores. Estos datos fueron calculados de un balance completo de materiales a todo el proceso de fermentación.

Tabla 6

Comparativo de ahorro de agua entre fermentación convencional y de alta gravedad.

|

Característica |

Unidad |

Convencional |

Alta Gravedad |

|

Concentración de sustrato en el mosto |

g/L |

180 |

250 |

|

Concentración de etanol en el vino |

g/L |

86,36 |

127,07 |

|

Consumo de agua en la etapa de dilución |

m3/h |

623 |

345 |

|

Consumo de agua en el prefermentador |

m3/h |

34 |

12 |

|

Consumo total de agua en la fermentación |

m3/h |

657 |

357 |

|

Porcentaje de reducción de agua |

% |

45,66% |

Figura 7

Ratio de vinaza-producción de alcohol (kg/kg) en función de la concentración del vino para una capacidad fija de producción en la destilería.

Figura 8

Ratio de energía-producción de alcohol (MJ/kg) en función de la concentración del vino para una capacidad fija de producción en la destilería.

Figura 9

Ratio de vinaza-producción de alcohol (kg/kg) en función de la concentración del vino para cualquier capacidad de producción en la destilería.

Figura 10

Ratio de energía-producción de alcohol (MJ/kg) en función de la concentración del vino para cualquier capacidad de producción en la destilería.

La Tabla 7 muestra el porcentaje de reducción de vinaza al destilar vino de mayor graduación alcohólica. El flujo fue calculado de los balances de materiales aplicados a la destilería.

Tabla 7

Comparativo de generación de vinaza a partir de vino procedente de fermentación convencional y de alta gravedad.

|

Característica |

Unidad |

Convencional |

Alta Gravedad |

|

Flujo de vino |

m3/h |

37,75 |

25,66 |

|

Concentración de etanol en el vino |

g/L |

86,36 |

127,07 |

|

Concentración de etanol en el vino |

%volumen |

11,07% |

16,29% |

|

Concentración de etanol en el vino |

%peso |

9,02% |

13,42% |

|

Flujo de vinaza |

m3/h |

32,054 |

19,864 |

|

Porcentaje de reducción de vinaza |

% |

38,03% |

Tabla 8

Comparativo de reducción de carga térmica en la destilería a partir de vino procedente de fermentación convencional y de alta gravedad.

|

Característica |

Unidad |

Convencional |

Alta Gravedad |

|

Flujo de vino |

m3/h |

37,75 |

25,66 |

|

Concentración de etanol en el vino |

%peso |

9,02% |

13,42% |

|

Carga térmica |

MJ/h |

17664,9 |

10890,9 |

|

Porcentaje de reducción de carga térmica |

% |

38,35% |

DISCUSIÓN

Se observa en la Figura 3 que la concentración de biomasa disminuye hasta su valor mínimo después de 10 horas y se mantiene más o menos estable. No encontrar picos favorece a la fermentación ya que indica que no hay consumo adicional de azúcares reductores para la propagación de la levadura. La Figura 4 indica que después de 20 horas de cerrada la alimentación de mosto, la producción de etanol continúa por el resto de horas. Durante las primeras cinco horas, según la Figura 5, el sustrato se acumula rápidamente no danto tiempo a la levadura para su procesamiento. Es en este punto que se tiene que evaluar el posible impacto sobre la viabilidad de la levadura. Al respecto Lin & Liu (2014) sugirieron la implementación del control del potencial redox para hacer un seguimiento en línea de la viabilidad de la levadura. Debourg (2010) indicó la necesidad de pre oxigenar a la levadura para eliminar parcialmente los efectos adversos del estrés osmótico. La oxigenación de la levadura se llevaría a cabo en la etapa de reactivación o tratamiento con aire.

Resuelta la tecnología de enfriamiento, la temperatura se puede controlar como se observa en la Figura 6.

En la Tabla 5 se listan datos de los equipamientos necesarios para una planta de fermentación. Se ha tomado como base una producción de 100 m3/día alcohol etílico de 96%v/v. Se determinó, mediante cálculos, la utilización de 6 fermentadores de 400 m3 cada uno para garantizar la continuidad del proceso. Para ello deberán alimentarse en paralelo dos fermentadores. El tiempo total para un ciclo de fermentación seleccionado fue de 58 horas; esto depende de la máxima cantidad de etanol que se pueda lograr sin perjuicio de la viabilidad de la levadura. Kłosowski & Mikulski (2018) desarrolló, a nivel de laboratorio, fermentación de alta gravedad con una mezcla de materiales azucarados compuesto entre 250 – 300 g/L de azucares reductores totales, resultando en un tiempo total de 72 horas.

En la Tabla 6 se presenta una propuesta de utilización de agua en los prefermentadores; sin embargo, este valor es ajustable de acuerdo al desempeño del proceso. Se debe considerar que el agua para los prefermentadores cumple un papel fundamental para “reactivar” a la levadura. Por otro lado, la reducción de agua en la dilución de las mieles es invariable como se puede apreciar en la Tabla 7. Una reducción del consumo de agua hasta un 38,03% es bastante significativo sobre todo cuando este recurso escasea en determinados meses del año. La reducción de la carga térmica según indica la Tabla 8, del orden de 38,34%, se explica a la mayor facilidad de separación del etanol cuando en el vino hay menos agua. Menos agua y más alcohol en el vino implica menos energía necesaria para vaporizar al agua presente. El agua tiene elevada capacidad calorífica y calor latente. Las figuras 7, 8, 9, 10 son aportes para apoyar los diseños de destilería a cualquier capacidad de producción. No fue necesario modificar el número de platos de las columnas mas solo asegurar que las temperaturas de los fondos de las columnas A/A1 y B1 sea 107 °C; de esta forma se evita las pérdidas de alcohol etílico en la vinaza y se mantiene la eficiencia de destilación.

CONCLUSIONES

La fermentación de alta gravedad permite reducir el consumo de agua hasta un 45,66%; así mismo disminuye la generación de vinaza en la destilería hasta un 38,03% en comparación con los procesos convencionales. La máxima concentración de etanol alcanzada en el vino es de 126,12 g/L después de 53 horas. El beneficio adicional, en la destilería, es la reducción de la carga térmica y por ende la disminución en el consumo de vapor y combustible. La reducción alcanzada en la carga térmica es de 38,35%. El desafío aun por mejorar es el tiempo total de fermentación; si bien el proceso se puede acomodar de manera continua, menores tiempo de permanencia de la levadura en el medio aseguran porcentajes de viabilidad por encima de 80%. Siempre y cuando la viabilidad no descienda por debajo de este valor, la continuidad y eficiencia del proceso está garantizada. Los impactos ambientales debido a los logros alcanzados con este proceso son finalmente positivos.

REFERENCIAS BIBLIOGRÁFICAS

[1] Arshad, M., Hussain, T., Iqbal, M., & Abbas, M. (2017). Enhanced ethanol production at commercial scale from molasses using high gravity technology by mutant S. cerevisiae. Brazilian Journal of Microbiology, 48(3), 403–409. https://doi.org/10.1016/j.bjm.2017.02.003

[2] Ccopa Rivera, E., Yamakawa, C. K., Saad, M. B. W., Atala, D. I. P., Ambrosio, W. B., Bonomi, A., Junior, J., & Rossell, C. E. V. (2017). Effect of temperature on sugarcane ethanol fermentation: Kinetic modeling and validation under very-high-gravity fermentation conditions. Biochemical Engineering Journal, 119, 42–51. https://doi.org/10.1016/j.bej.2016.12.002

[3] Christofoleti-Furlan, R. M., Portugal, C. B., Varize, C. S., Muynarsk, E. S. M., Alcarde, A. R., & Basso, L. C. (2020). Unraveling Brazilian bioethanol yeasts as novel starters for high-gravity brewing. Food Research International, 135(February), 109282. https://doi.org/10.1016/j.foodres.2020.109282

[4] Debourg, A. (2010). Yeast management and high gravity fermentation. Cerevisia, 35(1), 16–22. https://doi.org/10.1016/j.cervis.2010.05.001

[5] Feng, S., Srinivasan, S., & Lin, Y. H. (2012). Redox potential-driven repeated batch ethanol fermentation under very-high-gravity conditions. Process Biochemistry, 47(3), 523–527. https://doi.org/10.1016/j.procbio.2011.12.018

[6] Kłosowski, G., & Mikulski, D. (2018). Complementarity of the raw material composition of Very High Gravity (VHG) mashes as a method to improve efficiency of the alcoholic fermentation process. Process Biochemistry, 74(August), 1–9. https://doi.org/10.1016/j.procbio.2018.08.028

[7] Lin, Y. H., & Liu, C. G. (2014). Process design for very-high-gravity ethanol fermentation. Energy Procedia, 61, 2725–2728. https://doi.org/10.1016/j.egypro.2014.12.289

[8] Liu, C. G., Lin, Y. H., & Bai, F. W. (2011a). A kinetic growth model for Saccharomyces cerevisiae grown under redox potential-controlled very-high-gravity environment. Biochemical Engineering Journal, 56(1–2), 63–68. https://doi.org/10.1016/j.bej.2011.05.008

[9] Liu, C. G., Lin, Y. H., & Bai, F. W. (2011b). Development of redox potential-controlled schemes for very-high-gravity ethanol fermentation. Journal of Biotechnology, 153(1–2), 42–47. https://doi.org/10.1016/j.jbiotec.2011.03.007

[10] Magazoni, F. C., Monteiro, J. B., Deucher, R., Da Costa Filho, M. V. A., Cardemil, J. M., & Colle, S. (2009). Cooling of ethanol fermentation process using absorption chillers. ECOS 2009 - 22nd International Conference on Efficiency, Cost, Optimization, Simulation and Environmental Impact of Energy Systems, 1465–1476. https://doi.org/10.5541/ijot.167

[11] Marcato, A. C. de C., Souza, C. P. de, Paiva, A. B. de, Eismann, C. E., Navarro, F. F., Camargo, A. F. M., Menegário, A. A., & Fontanetti, C. S. (2019). Hybrid treatment system for remediation of sugarcane vinasse. Science of the Total Environment, 659, 115–121. https://doi.org/10.1016/j.scitotenv.2018.12.252

[12] Nagarajan, S., & Ranade, V. V. (2020). Pre-treatment of distillery spent wash (vinasse) with vortex based cavitation and its influence on biogas generation. Bioresource Technology Reports, 11, 100480. https://doi.org/10.1016/j.biteb.2020.100480

[13] Otieno, B., & Apollo, S. (2021). Energy recovery from biomethanation of vinasse and its potential application in ozonation post-treatment for removal of biorecalcitrant organic compounds. Journal of Water Process Engineering, 39(July), 101723. https://doi.org/10.1016/j.jwpe.2020.101723

[14] Pereira, F. B., Guimarães, P. M. R., Teixeira, J. A., & Domingues, L. (2010). Optimization of low-cost medium for very high gravity ethanol fermentations by Saccharomyces cerevisiae using statistical experimental designs. Bioresource Technology, 101(20), 7856–7863. https://doi.org/10.1016/j.biortech.2010.04.082

[15] Phukoetphim, N., Salakkam, A., Laopaiboon, P., & Laopaiboon, L. (2017). Kinetic models for batch ethanol production from sweet sorghum juice under normal and high gravity fermentations: Logistic and modified Gompertz models. Journal of Biotechnology, 243, 69–75. https://doi.org/10.1016/j.jbiotec.2016.12.012

[16] Silva, A. F. R., Magalhães, N. C., Cunha, P. V. M., Amaral, M. C. S., & Koch, K. (2020). Influence of COD/SO42− ratio on vinasse treatment performance by two-stage anaerobic membrane bioreactor. Journal of Environmental Management, 259(January). https://doi.org/10.1016/j.jenvman.2019.110034

[17] Yamakawa, C. K., Ccopa Rivera, E., Kwon, H., Herrera Agudelo, W. E., Saad, M. B. W., Leal, J., Rossell, C. E. V., Bonomi, A., & Maciel Filho, R. (2019). Study of influence of yeast cells treatment on sugarcane ethanol fermentation: Operating conditions and kinetics. Biochemical Engineering Journal, 147(March), 1–10. https://doi.org/10.1016/j.bej.2019.03.022.